Коллаборативный робот поможет типографиям

20.08.2020Цены на роботов зачастую остаются сдерживающим фактором для их внедрения в России, особенно, когда речь идет не об индустриальных гигантах, а о малом и среднем бизнесе. В результате можно наблюдать, что российские компании иногда решают задачу роботизации своими силами, опираясь на высокий уровень собственной технологической экспертизы. Это в полной мере относится к московской типографии ТароПринт , технопарк МОСГОРМАШ, где недавно начали применять манипулятор собственной разработки. Редактор RoboTrends.ru Алексей Бойко пообщался с Никитой Богуславским, инженером – специалистом по автоматизации технологических процессов, одним из разработчиков робота.

Откуда взялась идея роботизации типографии? Кто предложил ей заняться? Как отнеслось руководство к инициативе? Откуда взялось финансирование, все же не три копейки стоит это удовольствие, а разработка с нуля, это всегда риск неудачи?

Проблема нехватки кадров уже несколько лет остро стояла на нашем производстве и каждый раз встречая очередной ролик в интернете, демонстрирующий автоматизацию той или иной операции в разных отраслях промышленности, появлялась идея об автоматизации нашего предприятия. В полиграфии достаточно много однотипных и монотонных операций, которые мог бы с лёгкостью выполнять манипулятор.

Два года назад поступило предложение от руководства о том, что было бы неплохо приобрести комплект робота-манипулятора (МР) с системой технического зрения (СТЗ) для тестового запуска автоматической линии. Мы даже нашли подходящий и достаточно бюджетный вариант из Китая, однако в связи с проблемами китайской техподдержки, а также ограниченного функционала МР и СТЗ идею пришлось отложить, но ненадолго.

Так как руководство было крайне заинтересовано в том, чтобы идея нашла реализацию, оно с большим энтузиазмом отнеслось к идее создания собственного МР. Тем более, что у нас за плечами уже есть опыт создания нескольких станков с ЧПУ собственной разработки. Они и сейчас работают на нашем производстве. Особый интерес представляла концепция коллаборативного робота-манипулятора (кобота), который имел бы малый вес, интуитивно простой интерфейс и самое главное – возможность обучения траектории посредством физического взаимодействия оператора с роботом.

Финансирование разработки идёт полностью за счёт типографии ТароПринт. Да, отдельные комплектующие зачастую могут требовать больших вложений, но всё же основная стоимость высокотехнологичных продуктов, таких, как роботы, не в «железках», а в программном обеспечении. Мы разработали его с нуля, так что сэкономили на затратах, которые понадобились бы при покупке лицензий сторонних разработчиков. Риски, конечно же, были, но у меня достаточно много знакомых специалистов из разных областей, в том числе – коллеги за рубежом, которые были готовы поддержать советом и поделиться опытом. Решение сложных задач позволяет человеку развиваться, ведь обычно для их выполнения требуется изучить много нового материала.

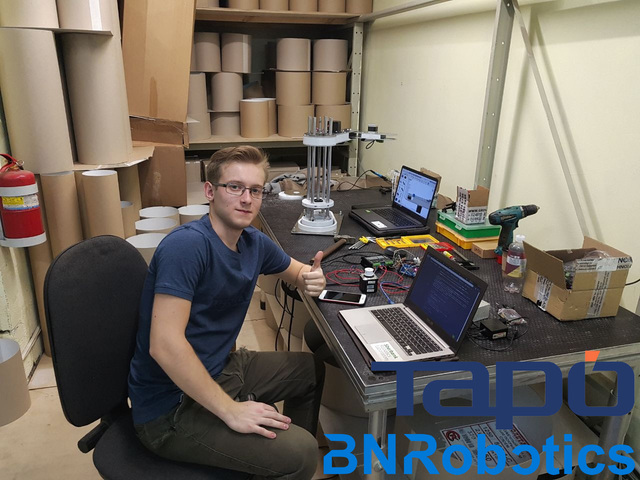

Кто разрабатывал робота?

Полный цикл разработки робота, начиная от концепции и технического задания, заканчивая механической, электрической и программной частями, проводится под моим руководством силами созданного на базе типографии ТароПринт конструкторского бюро BNRobotics, состоящего из сотрудников производства и студентов Кафедры проблем управления РТУ МИРЭА. Какого-то уникального названия для нашего кобота мы пока не придумали, поэтому зовём его просто BNRobotics SCARA V1.0 по названию типа кинематической схемы.

Для изготовления уникальных элементов конструкции из металла привлекали наших соседей по технопарку МОСГОРМАШ – компанию ICC. Остальные части либо приобретались готовыми, либо печатались на нашем 3D-принтере или изготавливались нашими сотрудниками.

Зачем типографии понадобился робот? Людей не хватает? Нужно было повысить качество? Это дает экономический выигрыш?

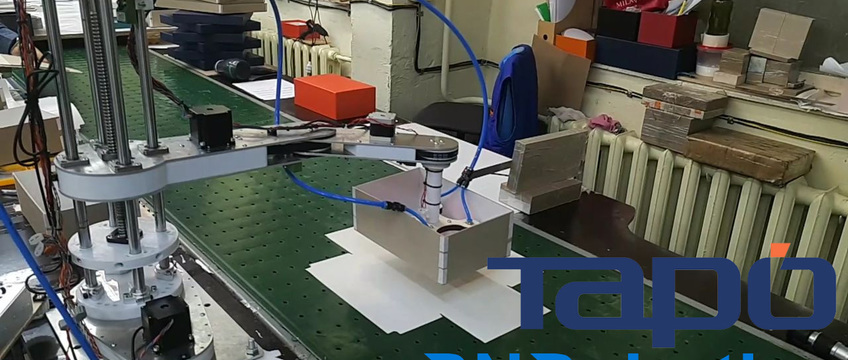

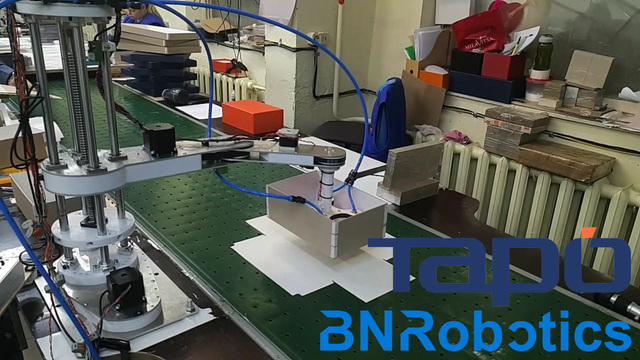

Робот изначально создавался под ограниченный функционал. Задача состояла в совмещении двух заготовок на конвейерной ленте с помощью системы технического зрения. В нашей типографии ТароПринт развито производство прямоугольных коробок типа «крышка-дно». В частности, в этой технологической цепочке практически полностью отсутствует ручной труд: операции либо полностью автоматические (без участия человека), либо автоматизированные (с участием человека). Одной из немногих операций, все езе требующих ручного труда, была операция совмещения заготовок, поскольку только человек мог позиционировать одну заготовку – донышко будущей коробки точно в центр бумажного лайнера (прим. Лайнер - развёртка, которая покрывает внешние стенки коробки после сборки). Пользуясь опытом китайских коллег, которые автоматизировали эту операцию посредством робота и СТЗ, мы решили попробовать нечто подобное реализовать и у нас.

Вся проблема данной операции заключается в том, что человек должен точно совмещать эти детали «на глаз», а это «на глаз» у всех разное. Найти работника с необходимым «глазомером» непросто, а обучить не всегда возможно.

Относительно экономической выгоды внедрения пока что сложно что-либо говорить, поскольку серьёзные тесты кобота только-только начинаются и нам еще предстоит убедиться в его работоспособности и отказоустойчивости. Однако уже на данном этапе скорость работы робота вплотную приблизилась к скорости человека. Скоро он будет выполнять многие задачи намного эффективнее и качественнее, при этом ему не требуется время на обед, на перекур, он не устаёт, не отвлекается и гипотетически способен работать в режиме 24/7.

2020 стал годом потрясений для многих, в частности и для секторов малого и среднего бизнеса. Нашему предприятию пришлось на длительный срок остановиться в связи со всеобщей самоизоляцией и опасностью распространения болезни среди наших сотрудников. Тем не менее, даже при отсутствии рабочих на производстве, некоторые технологические цепочки могли бы полноценно функционировать при более активном использовании роботов. Требовалось бы пару человек для настройки, контроля и управления роботизированными комплексами, что отвечало бы требованиям по социальному дистанцированию и позволило бы предприятию не останавливаться полностью. Эти события окончательно подтвердили правильность выбранной стратегии и направили вектор нашего развития на роботизацию.

Для каких операций вы задействовали робота в типографии?

После первых тестов в январе стало понятно, что нашего кобота мы можем использовать не только в тандеме с системой технического зрения, но и без него со многими другими станками и полуавтоматическими машинами. На данный момент мы протестировали работу робототехнического комплекса в состав которого входит кобот SCARA V1.0 и станок с ЧПУ для точного нанесения горячего клея, который также был собран и запущен по нашему собственному проекту в 2018 году.

Первая операция представляет собой сборку прямоугольной коробки «крышка-дно» с ложементом (прим.: ложемент – вкладыш, который позволяет содержимому плотно сидеть в коробке). Необходимо захватить донышко коробки и разместить его в рабочей зоне ЧПУ, дождаться завершения операции нанесения клея, уложить ложемент, слегка прижать и отдать оператору, который проверит качество и закроет крышку. В ходе тестирования даже с применением кобота операция получилась полуавтоматической, поскольку оператору необходимо было подавать заготовки в рабочую зону робота. Но несмотря на это, использование робота привело к созданию безопасной прослойки между станком и человеком, ведь аппликатор для горячего клея нагревается до 180 градусов и более, что при невнимательности или неосторожности оператора может приводить к ожогам.

Вторая операция, на которой мы провели первое серьёзное тестирование нашей разработки, это полностью автоматическая сборка деталей «самосборной» коробки. Задача состояла в размещении заготовки в рабочей зоне ЧПУ, загибке клапанов и последующей отправки полученной детали в каландр (прим.: каландр – два вращающихся вала, которые позволяют сжать проклеенную заготовку, чтобы выгнать воздух). Специально для этой операции был спроектировал и разработан особый захват, который позволял коботу проглаживать клапаны заготовки и загибать их так, как это требуется по заданию. В ходе тестирования робот отлично себя показал, выполнив более 3000 операций за два дня.

В наших ближайших планах - использовать кобота, как в роли универсального вспомогательного оборудования для полуавтоматических станков на нашем производстве, так и для различных операций по сборке, в том числе, с использованием нескольких роботов в одной технологической цепочке. По большей части роботов предпочтительнее внедрять на участках потенциально опасных для человека. В этот список входят работа с шелкотрафаретной печатью, с плоттерной и лазерной резками, с резальными и тигельными машинами, а также другими менее опасными станками, где робот может улучшить качество и темп работы.

Почему решили проектировать и изготавливать робота самостоятельно? Есть же немало готовых решений – небольшие промышленные роботы от крупных брендов, российские, китайские. Возможно кобот подошел бы для ваших задач?

Основная мотивация – сделать всё дешевле и под себя. Зачастую такие утверждения встречают со скепсисом или вызывают немало критики, но нам и вправду удалось сделать всё в разы дешевле, в том числе, и по-сравнению с китайскими аналогами. А самое большое преимущество в том, что после завершения разработки и тестирования собственного ПО, мы сможем производить этих роботов в необходимых нам количествах, поскольку себестоимость комплектующих от хороших отечественных и зарубежных поставщиков не превышает 150 – 170 тысяч рублей.

К особенностям нашего кобота можно отнести специально разработанный простой и понятный интерфейс для настройки и управления. Необходимые данные отображается на 14-дюймовом интерактивном сенсорном экране. Робот размещается на собственном мобильном столе на колёсиках, который содержит в себе всю электронику и пневматику, а также позволяет приставлять робота к станкам, где отсутствует горизонтальная поверхность для его размещения. Возможность обучения траектории посредством физического взаимодействия с роботом в настоящий момент разрабатывается, но базовые концепции уже отработаны и реализованы.

В готовых решениях от крупных брендов как KUKA, Kawasaki и ABB очень часто отсутствует возможность выбрать комплекцию и функционал «под себя» - ты либо платишь большие деньги за всё, что когда-либо разработала компания, включая, например, поддержку системы технического зрения и трекинга конвейера, которые при твоей простой pick’n’place операции абсолютно не нужны, либо не покупаешь робота вовсе.

Ключевым, на мой взгляд, сдерживающим фактором массовой роботизации предприятий малого и среднего бизнеса в России остается высокая цена зарубежных решений. Даже новоиспечённых бюджетный кобот Pulse белорусской компании Rozum Robotics предлагается более, чем за 1.2 млн рублей. Существует множество китайских альтернатив, однако тут всё упирается не столько в цену, сколько в потенциальные проблемы техподдержки, особенности коммуникации на «китайском» английском языке и необходимость, в отличии от случая с простыми коботами, держать на предприятии квалифицированного специалиста для настройки РТК, что в итоге делает и таких доступных по цене роботов редкими гостями в России.

Я считаю, что для того, чтобы российские компании решились открыть для себя роботизацию, готовые решения в виде бюджетных коллаборативных роботов не должны стоить более 500 тысяч рублей. Важен также простой интерфейс, понятный даже не знакомому с робототехникой человеку. В таком случае российские предприятия дадут робототехнике шанс и при удачном внедрении будут готовы на большие траты в этой области. Вместо этого на многих отечественных производствах пока что сохраняется твёрдая позиция: проще и легче нанять больше низкоквалифицированных специалистов, которые будут заниматься примитивным ручным трудом, чем вкладываться в дорогостоящее оборудование с длительным сроком окупаемости.

Что по железу, откуда комплектующие. Вы уже частично об этом рассказали, можно ли узнать подробнее, что делали сами, что закупили?

Большую часть крупных корпусных детали нашего робота и некоторые элементы для ременных передач мы напечатали на нашем 3Д-принтере. Листовой металл и его обработку заказывали в технопарке. Механические передачи, электродвигатели и управляющую электронику для них приобрели у российской компании Purelogiс. Их двигателями и электроникой оснащены и наши станки с ЧПУ. Ременные передачи брали у компании Linekom, а за пневматическим оборудованием для захвата обращались в Schmalz.

Плата управления коботом у нас собственного производства. Первый прототип был буквально собран «на коленке». Самостоятельно спроектировали, вытравили печатную плату и начали тестирование. С того момента было внесено множество исправлений и улучшений, наконец и было заказано изготовление малой серии печатных плат в Китае. Мелкие электронные комплектующие, такие как абсолютные энкодеры, микросхемы и конденсаторы/резисторы заказываем у компании Терраэлектроника.

Как в типографии относятся к роботизации? Не видят в роботах опасности в плане того, что они отнимут у людей рабочие места?

Разумеется, в процессе разработки и первых тестов со стороны сотрудников звучали шутки на тему всеобщей замены людей роботами, о потере рабочих мест: кто-то относился с юмором и интересом, а кто-то всерьёз начал задумываться о поиске новой работы. Однако, на нашем производстве мы достаточно точно в самом начале пути обозначили роли робота и человека в технологических процессах.

В нашем видении человек из обычного «ручника» становится мастером и наставником для своего механического подчинённого и занимается уже не нудной и однотипной ручной работой, а отвечает за контроль качества и оперативную несложную настройку роботизированного комплекса, чьим оператором теперь является. Человек меньше устаёт, уменьшается нагрузка на глаза и, самое главное, значительно уменьшается риск травм при работе с потенциально опасными полуавтоматическими станками. На мой взгляд, намного приятнее ощущать себя причастным к чему-то высокотехнологичному, чем заниматься сложной монотонной работой.

С какими проблемами столкнулись при разработке? Что оказалось самым сложным?

Пожалуй, самой большой проблемой является отладка каждого нового блока ПО, улучшение механических узлов. Нашего робота мы собирали и разбирали до винтика уже пару десятков раз ради тестов, замеров и исправлений. Программная часть тоже переписывалась с нуля пару раз. В настоящий момент ситуация с ПО у нас стабильная, мы окончательно определились с концепцией и архитектурой. Текущая версия софта отвечает всем необходимым требованиям и готова к дальнейшему расширению функционала.

На данный момент мы находимся на этапе всестороннего тестирования нашей разработки на реальных задачах производства. В первые дни я буквально не отходил от ноутбука и кобота, проверяя те или иные показания и визуально осматривая механические узлы. Что поделать, принято считать, что путь от идеи до создания нового продукта занимает 10-20% времени реализации, а остальное – тестирование и отладка.

Планируете как-то наращивать роботизацию, внедрять больше роботов?

Разумеется, у нас большое количество задач, требующих внедрения кобота BNRobotics Scara V1.0 и по завершению тестирования и отладки мы изготовим ещё несколько таких же роботов. Кроме того, на одной этой модели наше конструкторское бюро не собирается останавливаться, у нас в планах создание собственного шестизвенного кобота с кинематикой типа Puma. Программное обеспечение мы разрабатываем таким образом, чтобы оно поддерживало возможность управления роботами любой кинематической схемы, так что дополнительно вкладываться в разработку софта не придётся. Планируем также разработать системы безопасности на основе анализа изображения с камер видеонаблюдения, детектирующих наличие человека в рабочей зоне кобота и еще несколько интересных дополнений.

Не думали как-то делиться опытом? Может быть предлагать вашего робота другим типографиям?

Опытом внедрения коботов обязательно планируем делиться. В этом и есть очень большое преимущество нахождения предприятия на территории технопарка. Все резиденты предлагают друг другу взаимовыгодные услуги, так развитие идёт более высокими темпами. В первую очередь, после успешного внедрения в нашей типографии мы будем распространять коботов среди резидентов и коллег. К нам уже поступило несколько заявок от представителей компаний, наблюдавших за нашими успехами по запуску, так что есть куда расти и есть куда стремиться.

--

| | - оставайтесь на связи с нами