Кейсы: Внедрение робота помогло нарастить производительность линии тестирования РЭА на 37%

05.07.2021Одно из распространенных сегодня направлений автоматизации - внедрение робототехнических комплексов для автоматизации тестирования. Решение на базе промышленных роботов, предложенное и интегрированное в производственный процесс Центром промышленной автоматизации MetraRobotics, предназначено для роботизации линии по программированию, тестированию, отбраковке и маркировке блоков ЭРА_ГЛОНАСС, производством которых занимается ООО НПП "ИТЭЛМА", одно из 177 известных RoboTrends.ru роботизированных предприятий России.

Заказчик и продукт

ООО НПП "ИТЭЛМА" - разработчик и производитель современных электронных систем и автокомпонентов. В частности, компания разработала решения для национальной системы экстренного реагирования на аварии ЭРА-ГЛОНАСС. У предприятия - три крупных производственных площадки с общим штатом более 2500 сотрудников. Назначение системы экстренного аварийного оповещения предъявляет повышенные требования к качеству выпускаемой продукции, а значит и к производственному процессу, и к процессу контроля качества готовых изделий. Ошибки и брак в производстве попросту недопустимы, когда речь идет о человеческих жизнях. Это подразумевает максимальный уход от негативного влияния "человеческого фактора" при производстве оборудования и его тестировании. Требовалось решить задачу на фоне одновременного наращивания объемов производства блоков "Эра Глонасс". Дополнительным стимулом для внедрения робототехники стали противоэпидемические меры 2020 года.

Что было сделано?

Автоматизировано несколько ключевых операций:

- автоматическое программирование собранных изделий;

- функциональное тестирование собранных изделий;

- перемещение изделий

- отбраковка изделий с выводом брака на отдельный конвейер

- маркировка прошедших тестирование изделий

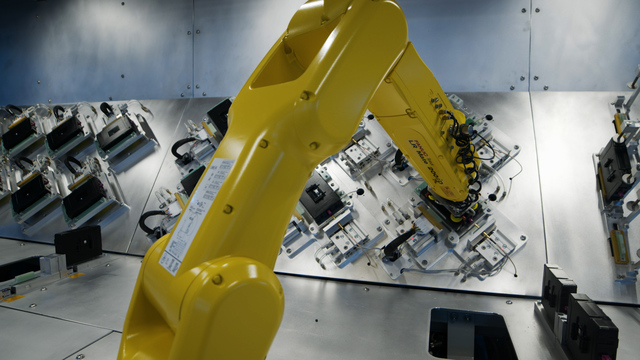

"Метрароботикс" в ходе выполнения проекта разработала и предложила заказчику 4 различных концепта. Был выбран вариант с тремя малогабаритными высокоскоростными промышленными роботами. При разработке учитывалась общая дизайн-концепция предприятия.

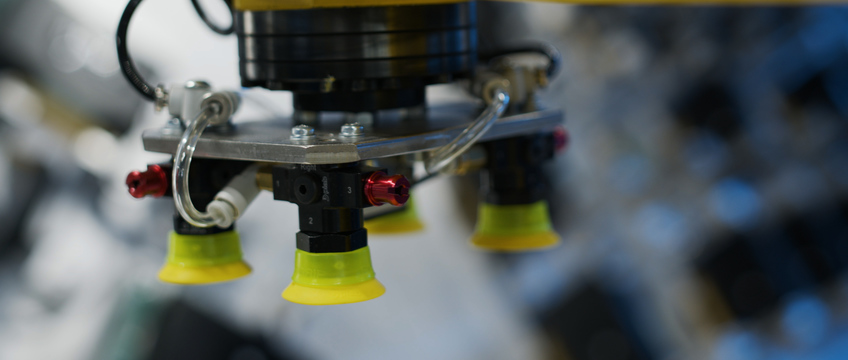

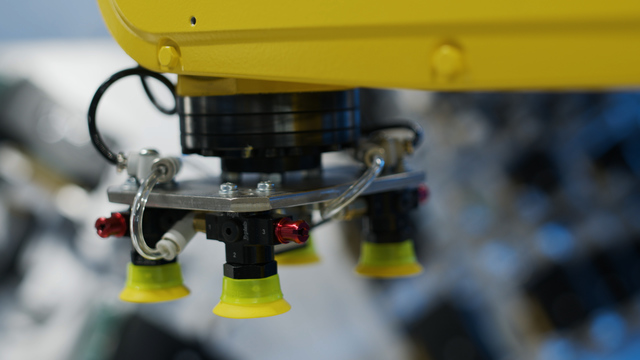

Пусконаладочные работы, включая подготовку, монтаж и запуск роботизированной линии заняли 2 месяца. Особенностью работы была связана с тем, что работать с электроникой требовалось в зонах, защищенных от статики с применением рассеивающих или проводящих материалов, поэтому весь робототехнический комплекс выполнен в антистатическом (ESD) исполнении. Управление комплексом интегрировано в систему управления предприятием, которую использует заказчик.

Особенности комплекса

Комплекс состоит из 3 модульных станций, помещенных в единый корпус. Каждая станция основана на применении высокоскоростного компактного промышленного роботома, а также специально разработанных под изделие автоматических контактных устройств и технологического оборудования тестирования. Система управления основана на высокоскоростной промышленной шине EtherCAT.

Контактные устройства расположены на регулируемых платформах, что задает эталонные углы в пространстве. Платформы позволяют провести калибровку акселерометра в изделии. Станции не идентичны, каждая обеспечивает свой функционал в цепочке программирования и тестирования изделия. Завершается процесс автоматической маркировкой и размещением на конвейер годных изделий.

Об итогах

Как утверждают участники проекта, запуск комплекса позволил сократить издержки на изготовление продукции, высвободить трех операторов, что снизило зависимость от человеческого фактора. Была реализована операция по автоматической маркировке продукции. Производственный брак сократился на 7%, а производительность труда выросла на 37%. Расчетный срок окупаемости проекта - 2.5 года.

--