Юникон - роботизированный комплекс для диагностики труб ЖКХ методом акустического резонанса

03.03.2025Не секрет, что трубы водоснабжения в нашей стране в среднем высоко изношены. Их, конечно, стараются заменять и ремонтировать, но ресурсов ЖКХ на это не хватает. В связи с этим особое значение приобретает возможность точной диагностики состояния труб. Выявив наиболее критические места для замены / ремонта, можно заниматься ими в приоритетном порядке, что снижает аварийность на сетях и позволяет оптимально расходовать средства на ремонтно-восстановительные работы.

Компанией Юникон-ЗСК была разработана и внедрена технология внутритрубной диагностики методом акустического резонанса на базе мобильного робота ВТД. Выпущено уже 5 комплексов, производственная площадка компании находится в Москве. Применение этих роботов позволяет ускорить процесс реновации сетей.

Технологию акустического резонанса разработали в 1992 году норвежские ученые для определения количества топлива, оставшегося в трюмах немецкого военного крейсера Blücher III, затопленного норвежцами в апреле 1940 года во время вторжения сил 3-го Рейха в Норвегию. В ходе обследования крейсера, технология помогла установить остаточную толщину стенок корпуса корабля. Российские разработчики решили использовать эту технологию для обследования наполненных водой трубопроводов, используемых в сфере ЖКХ.

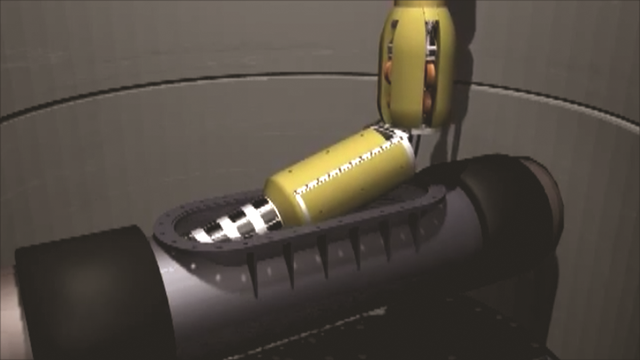

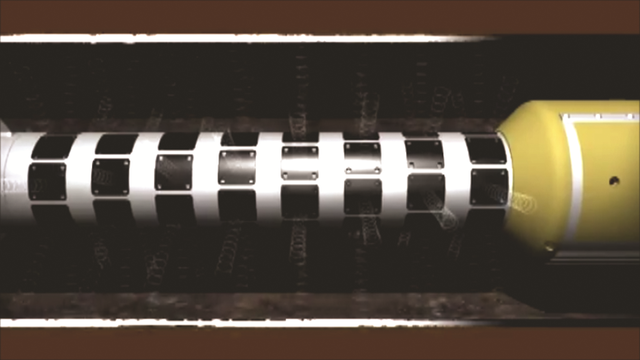

Роботизированный комплекс Юникон, это мобильный диагностический робот, который движется внутри трубы, проводя ее непрерывное сканирование (на 360 градусов).

В составе робота модуль ART (от acoustic resonance testing – тестер акустического резонанса), модуль электроники, тянущего снаряда и центраторов. Питание робот получает извне, по кабель-тросу, который связывает его с мобильной лабораторией. Прибор способен двигаться со скоростью до 288 м/ч, обеспечивая точность измерения толщины в ±0,25 мм. С одной точки доступа робот способен пройти трубу протяженностью 1500 метров, диаметром от 300 до 1200 мм, затратив на это 5 часов 20 минут.

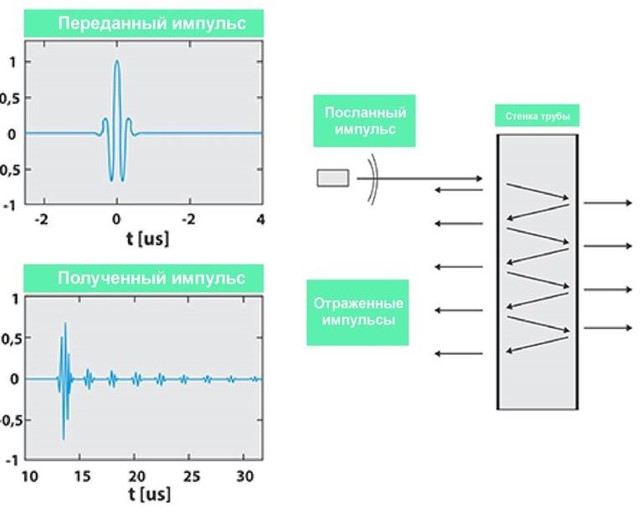

Для сбора данных используется акустико-резонансный метод. Модуль ART излучает широкополосный ультразвуковой сигнал и фиксирует отклик, который включает как эхо-импульсный ответ, так и резонансный отклик. В отличии от традиционного эхо-метода, резонансный сигнал содержит дополнительную информацию о том, на каких частотах сигнал становится установившимся. Анализ резонансного отклика в совокупности с эхо-импульсным ответом позволяет с высокой точностью выявлять структурные изменения в металле и определять остаточную толщину.

Принцип работы ART-технологии:

- Основана на излучении ультразвукового импульса на стенку трубы в широком частотном диапазоне;

- В стенке трубы возникает резонанс на определённой частоте;

- Излучения от резонирующей стенки трубы регистрируют ультразвуковые приемники-преобразователи;

- Частота резонанса определяет толщину стенки трубы.

В диагностируемом участке трубопровода сбрасывается давление, с узла доступа снимается люк и производится погружение ВИП в трубопровод (ВИП – внутритрубный инспекционный прибор, он же – робот ВТД, он же – сканер).

Узел доступа. Внутритрубный инспекционный прибор погружается в полость трубопровода через узел доступа и перемещается на заданное расстояние с помощью дополнительного электродвигателя или внутреннего давления в трубопроводе.

Центрирующий механизм – обеспечивает удержание робота на равном расстоянии от стенок трубопровода.

Измерительный модуль (ART). В точке начала диагностирования внутритрубный инспекционный прибор выпускает центраторы и начинает процесс сканирования ультразвуковыми датчиками на 360 градусов по всей длине трубопровода.

Благодаря использованию ART технологии, не требуется прямого контакта акустических излучателей с материалом трубы, измерения проводятся без подготовки поверхности, в том числе, при наличии отложений и коррозионных наростов на стенках труб. Технология позволяет выявлять и дифференцировать внешнюю и внутреннюю коррозии.

Технология постоянно развивается – разработаны две модели узлов доступа, усовершенствованы сканеры, внедрено программное обеспечение для сбора, хранения и анализа информация, полученной в ходе сканирования трубопровода. Выпущены новые мобильные комплексы для проведения диагностики в разных городах России и Казахстана. Всего сейчас у компании 5 мобильных комплексов ВТД, в производстве находится еще 3.

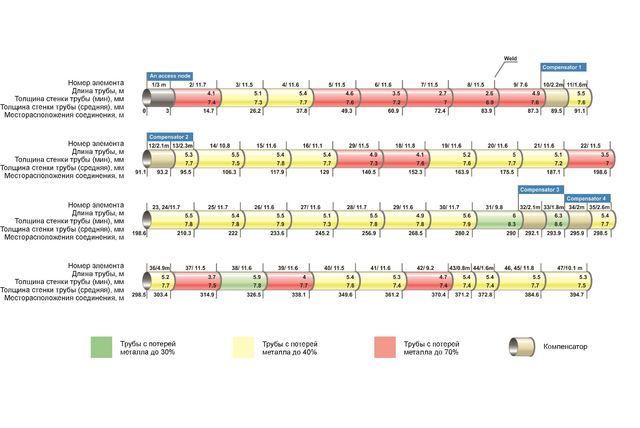

Эффективность применения технологии для диагностики труб подтверждена оператором одной из самых крупных теплоэнергетических систем в мире, ПАО «МОЭК», экономия средств от применения технологии составила до 77% от общего бюджета средств на реновацию трубопровода.

Компания - балансодержатель трубопровода получает карту участков трубы с указанием остаточного ресурса каждого из них. На основе этой информации принимаются решения по ремонтным программам сети. \\