Конспекты: Опыт применения робототехнических систем в самолетостроении

24.11.2018Михаил Туркин, начальник отдела развития производственных технологий Технологического центра ПАО «Объединенная авиастроительная корпорация». Конспект выступления на встрече 2-й Industrial Robotics Workshop.

Михаил Туркин (МТ): Авиастроение в целом, и самолетостроение в частности, еще недавно не особенно ассоциировалась с робототехникой. В последние годы ситуация начала меняться.

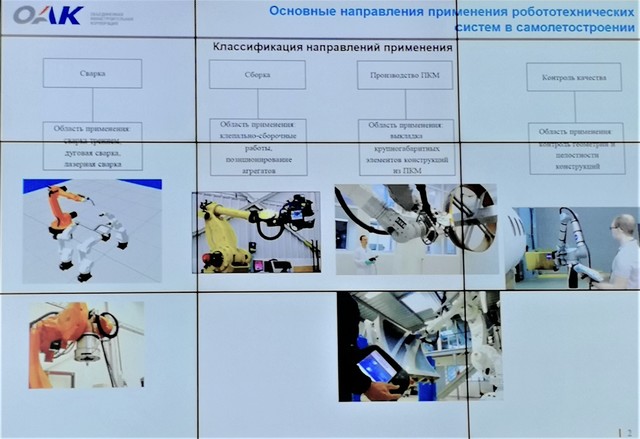

Основные направления применения робототехнических систем в самолетостроении

Сложилось четыре основных направления применения робототехники в самолетостроении.

- Первое направление - сварка. Причем, если мы говорим о традиционной дуговой сварке, то это изготовление трубопроводов. Сравнительно новые направления - лазерная сварка и сварка трением с перемешиванием.

- Второе направление - сборка. Здесь роль роботов и робототехнических систем связана с позиционированием и выполнением клепально-сборочных деталей.

- Третье направление - производство конструкций из полимерно-композиционных материалов. Широко применяются роботы для выполнения операций выкладки крупногабаритных элементов и конструкций из ПКМ, намотки сухой лентой.

- Четвертое направление, которое может применяться и связано со всеми предыдущими, это контроль качества конструкции в части геометрии и целостности.

Как обстоят дела у наших заокеанских партнеров - конкурентов.

Мировой опыт применения робототехнических систем

Прежде всего, форма организации производства у крупных авиастроительных холдингов несколько иная, чем у нас. Они концентрируются на развитии верхних технологических переделов и ключевых технологических компетенций. Поэтому наиболее серьезное внедрение средств автоматизации у них в производстве агрегатов и в окончательной сборке.

На слайде можно видеть примеры того, что автоматизируется - ход сборки, сборка передней кромки крыла, носовой части, обтекателей отсеков ВСУ, а также сборка отсеков и стыковка планера и фюзеляжа.

Не хочу излишне хвалить ОАК, но наша корпорация тоже, как говорится, не лаптем щи хлебает. Первый проект, где у нас начали применяться автоматизированные линии для сборки фюзеляжа и планера - это был Superjet (Sukhoi Superjet 100). Следующим шагом на проекте МС21 мы автоматизировали сборку отсеков и процесс клепки панелей фюзеляжа. Стали клепать не только поперечные, но и продольные силовые наборы.

В проекте у нас создание отдельного РТК для изготовления дверей и, возможно, люков. В рамках создания центра специализации по их производству.

Опыт ПАО ОАК в применение робототехнических систем

Если мы опустимся из верхних переделов чуть ниже и посмотрим на производство конструкций из полимерно-композитных материалов, в частности, крыла МС21, тоже сможем наблюдать широкое применение робототехнических систем. В частности, для выкладки. Требуется выкладка сухой ленты, которую невозможно выкладывать вручную - пока таких технологий не существует. Поэтому - роботы. На рисунке слева-направо вы можете видеть выкладку стрингеров, лонжеронов и панелей.

Связанные с этим производства - это контроль качества после инфузии и отверждения. Робот используется не только для контроля геометрии, но и контроля “проклеенности” конструкции, то есть наличия внутренних полостей с использованием технологии ультразвукового контроля. Это то, что в ОАК есть сейчас.

Что планируется сделать?

Технология гибридного производства крупногабаритных заготовок

Первый проект - это комплекс гибридного производства крупногабаритных заготовок. Он включает в себя две технологии: наплавка и упрочнение. Роботы здесь будут играть роль манипуляторов.

Второй проект - это более отдаленное будущее, комплекс для автоматизированной сборки отсеков ВСУ. Что отличает его от комплексов для сборки обычных отсеков? Отсеки ВСУ, это обычно титан. Сборка титановых конструкций классическими заклепками затруднительна. Там используется болт-заклепное соединение. На данный момент технология установки болт-заклепок - это использование ручного инструмента или специализированные (** - не разобрал). Особенность этого проекта состоит в том, чтобы изготовить “голову” на робота, которая бы позволяла эти болт-заклепки устанавливать.

Что объединяет все эти проекты?

Необходимость комплексного решения. Роботы безусловно важны, обычно применяются промышленные манипуляторы. Но большую ценность и сложность представляет то, что монтируется на робота. Это различные “головы”. “Голова” для выкладки, “голова” для наплавки, “голова” для клепки.

Что нам дало внедрение РТК?

Конечно же выросла производительность труда. Но это не главное. Главное - это качество! В самолетостроении качество - это ресурс.

Какие трудности у нас были?

Все это внедрялось “не влет”. Повысились требования к низким технологическим переделам, то есть к качеству поставляемых на сборку деталей. Особенно, что касается штамповки. Второе - конструкция изделий. Если Superjet и МС21 проектировались с прицелом на применение автоматизации, то когда речь заходит о машинах прежних лет... У нас сейчас на завершающей стадии проект создания линии автоматизированной окончательной сборки ИЛ76 в Ульяновске. ИЛ76 - это конструкция 60-70-х годов. На тот момент о роботах никто не думал. Адаптировать технологии автоматизации производства под требования конструкции прежних лет - серьезная проблема.

+

Материалы встречи 2-й Industrial Robotics Workshop - собираются здесь, участники, при желании, могут прислать в редакцию свою презентации.

Следить за новостями робототехники удобно ; общение - в группе телеграм