Коботы в производстве пластмасс, полимеров и металлов. Возможности автоматизации и преимущества

26.10.2020Спектр применения коллаборативных роботов крайне обширен. Они позволяют автоматизировать процессы (нередко даже те, которые ранее автоматизировать не представлялось возможным) в совершенно разных отраслях промышленности. Например, при производстве пластмасс и полимеров или в обработке металла.

Коботы прекрасно работают бок о бок с людьми и не опасны для них, не занимают много места, легко перенастраиваются для выполнения новых задач и интуитивны в использовании. Именно эти качества делают их идеальным решением для пластмассовой промышленности, где продукция нередко выпускается малыми партиями. В таких условиях важно сохранять высокую степень гибкости и максимально сокращать время простоя оборудования при перенастраивании производственной линии. В металлообрабатывающей отрасли важнее повысить производительность без ущерба для качества конечной продукции.

Сегодня наиболее важным ключевым показателем эффективности в металлообрабатывающей отрасли является общая эффективность оборудования (Overall Equipment Effectiveness, OEE). Многие предприятия уже оптимизировали производственные затраты, и сейчас OEE является основным драйвером для дальнейшего повышения производительности. Компании металлообрабатывающей отрасли ищут оборудование, способное работать 24 часа в сутки без каких-либо сбоев и с минимальными временными затратами на повторную установку или перепрограммирование под другую задачу. Такое оборудование позволяет существенно повысить OEE, оптимизировать производство и увеличить производительность труда сотрудников.

Коботы способны работать круглосуточно, даже в условиях так называемого «Lights-out Manufacturing», то есть производства, в котором участие людей сведено к минимуму. Казалось бы, это противоречит самой концепции коллаборативных роботов, ведь предполагается, что они работают вместе, а не вместо человека, но упомянутые выше характеристики коботов (гибкость, легкость в настройке, небольшие габариты) позволяют эффективно использовать их на фабриках «с выключенным светом». Кроме того, даже работая в режиме 24/7, коботы сохраняют высокую степень повторяемости движений с точностью до ± 0,03мм (в случае с коботами UR), что положительно влияет на качество конечной продукции. Вместе с тем снижается количество отходов на производстве, что позволяет экономить.

Не стоит забывать, что коботы незаменимы в условиях, опасных для человека. Например, с их помощью можно оградить сотрудников от воздействия вредных газов, пыли и пластиковой стружки, выделяющихся при производстве пластмасс и полимеров. Или снизить риск травм на производстве, поручив коботам работы с острыми или слишком горячими объектами, а также выполнение монотонных задач или действий, требующих значительных физических усилий.

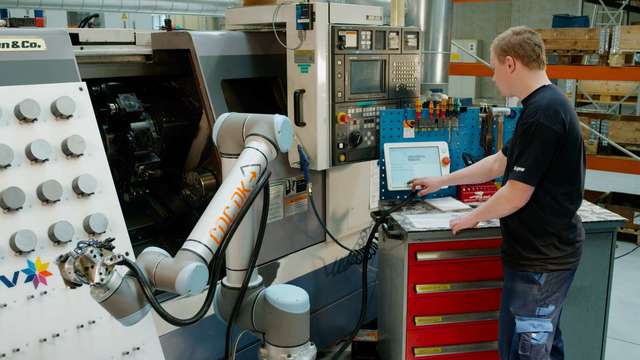

Коллаборативные роботы прекрасно справляются с обслуживанием станков, в том числе ЧПУ, сварочных станков, термопластоавтоматов, кромкооблицовочных станков и штамповочных прессов. Сценариев использования коботов на производстве множество, все зависит лишь от потребностей заказчика, наличия нужных рабочих органов, эффекторов и систем технического зрения, которыми оснащен робот. Это могут быть как простое размещение заготовок на токарном станке, подъемно-транспортные операции или упаковка продукции, так и сложная финишная обработка, где коботы позволяют обеспечить стабильно высокое качество продукции.

Практические примеры

Компания 2K Trend занимается высокоточным литьем пластмассовых деталей под давлением, которые затем поставляются крупным автопроизводителям. Из-за проблемы нехватки квалифицированных кадров производитель решил автоматизировать ряд технологических процессов. Таким образом он планировал оптимизировать организацию труда и высвободить сотрудников для выполнения других задач. Кобот UR10 прекрасно справился с полным циклом литья под давлением. Данный процесс весьма монотонный, но при этом требует высокой точности и концентрации, что делает его довольно утомительным для человека. Кобот может управлять станком практически автономно, не требуя участия людей. Он берет пластмассовые гранулы и помещает их в литьевую форму, после чего запускает процесс литья. В конце цикла робот вынимает заготовки и переносит их на конвейер для последующей обработки.

С необходимостью оптимизации труда столкнулась также чешская компания BAUMRUK & BAUMRUK s.r.o, занимающаяся машиностроением. Здесь коботы выполняют загрузку деталей в фрезерные станки при помощи двухпальцевого захвата и дополнительных магнитных концевых эффекторов. От работников требуется только время от времени заполнять контейнер деталями и периодически проверять ход работы.

Для персонала небольшой немецкой компании Endutec (всего 14 сотрудников), производящей специализированные станки, приобретение UR10 стало спасением от работы в ночные смены. Кобот занимается обслуживанием станка ЧПУ, при этом легко может быть перемещен и перенастроен для работы с другим станком, поскольку компания производит различные детали небольшими партиями. В круглосуточном режиме UR10 руководит всем процессом, начиная от установки заготовки в станок и заканчивая укладкой готовой детали обратно на специализированную станцию загрузки.

Коботы также занимаются обслуживаем ЧПУ-станков на производстве компании Jenny|Waltle, которая более тридцати пяти лет изготавливает детали из алюминия, металла и пластика. Два кобота UR5 работают с фрезерным ЧПУ-станком и сортируют детали по ящикам. Таким образом за одни сутки они перемещают порядка 2400 алюминиевых деталей.

Один из коботов при помощи системы 3D-камер определяет точное расположение деталей и извлекает их из ящика вакуумным захватом. Если кобот берет одну из деталей неправильно, он кладет ее обратно и повторяет весь процесс снова. После правильного захвата детали UR5 помещает ее в другой лоток, из которого второй кобот переносит компоненты в гидравлический зажимной патрон фрезерного станка. Далее, после обработки детали, кобот извлекает ее и помещает в последний лоток, чтобы первый кобот перенес ее в пустой ящик. Применение коботов позволило добиться полного отсутствия брака, а также увеличить выпуск продукции на этом участке производства на 11%.

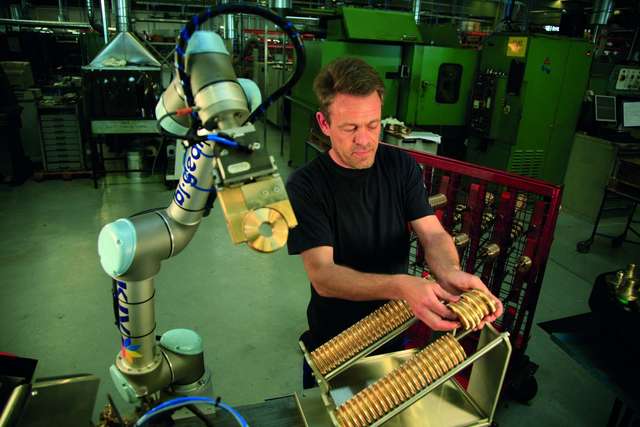

На заводе датской компании BJ-Gear, одного из крупнейших производителя деталей для редукторов, один из коботов UR5 при помощи обычного распылителя занимается покраской деталей. Одновременно с этим другой UR5 автоматизирует процессы снятия заусенцев и штамповки шестерней, после чего осуществляет финишную обработку деталей перед последующей сборкой. Добавление кобота-тяжеловеса UR10 в команду позволило также автоматизировать работы с заготовками весом более 5 килограмм.

Как мы видим, коботы являются универсальным инструментом, применение которого возможно в самых разнообразных процессах. При этом коллаборативные роботы быстро окупаются. Их использование способно помочь компаниям развиваться быстрее и эффективнее конкурировать на рынке.

--

| | - оставайтесь на связи с нами