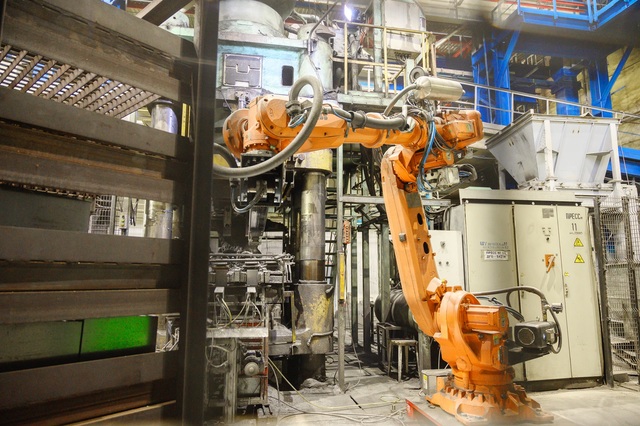

На производственной площадке Группы Магнезит в Челябинской области появился самый крупный робот ABB

28.01.2021На производственной площадке Группы Магнезит в Челябинской области промышленные роботы ABB - не новость. В 2014 году здесь со скепсисом смотрели на монтаж первого робота, но быстро убедились в эффективности робототехники. На этот раз RoboTrends.ru стало известно о внедрении здесь самого большого промышленного робота - модели ABB IRB 8700.

Новая ячейка внедрена на участке термообработки периклазоуглеродистых изделий - высокостойких огнеупоров. Робот вынимает металлические палеты с огнеупорными изделиями из стеллажей, где они проходили этап сушки и перекладывает их на линию сортировки. Перемещение одной палеты весом около 800 кг занимает у IRB 8700 всего 45 секунд. Ранее этот процесс занимал около 7 минут. Благодаря внедрению робота обеспечен высокий уровень надежности и безопасности производства.

IRB 8700 – высокопроизводительный робот грузоподъемностью до 1000 кг и радиусом действия до 3,5 м. Это самый большой промышленный робот в линейке ABB: его вес превышает 4,5 т. Как заверяет компания ABB, он обеспечивает на 25% более высокую скорость работы, чем любой другой робот в этом классе, и высочайшую надежность. IRB 8700 обладает классом защиты Foundry Plus 2, гарантирующим бесперебойную работу даже в самых жестких условиях пыльного производства. Важной отличительной характеристикой IRB 8700 является увеличенный межсервисный интервал: проводить обслуживание робота можно раз в 6 лет (по сравнению с 2-3 годами для других моделей), что позволяет заказчикам сократить эксплуатационные затраты.

Для работы на Саткинской производственной площадке Группы Магнезит робот ABB был запрограммирован с помощью программного обеспечения ABB RobotStudio, которое позволяет пользователям создавать, моделировать и тестировать полную установку робота в виртуальной трехмерной среде, не нарушая реального производственного процесса.

«Для сохранения динамичных темпов развития производства и повышения конкурентоспособности нашей продукции на международном рынке наша компания активно внедряет на своих производственных площадках передовые технологии, – отмечает Максим Турчин, технический директор Группы Магнезит. – Применение роботизированных решений – один из аспектов инновационного развития производственных мощностей. В настоящее время на Саткинской производственной площадке Группы Магнезит работают 7 робототехнических комплексов и 1 робот на линии сортировки. Мы планируем установить еще 4 робота: два — к двум прессам, два — на новой линии по производству изделий для цементной промышленности. Кроме того, еще два робота компании АВВ работают на площадке Группы Магнезит в Европе — на заводе Slovmag в Словакии. Роботизация производственных процессов позволяет нам не только увеличивать производительность, но и обеспечивать высокий уровень качества продукции и создавать более безопасные условия работы для наших сотрудников».

Как и ранее, партнером и системным интегратором ABB в этом проекте выступила компания Фруктонад Групп. Кстати, до сих пор ни один из российских интеграторов не поставлял IRB 8700 для российского предприятия. Помимо установки IRB 8700 специалисты «Фруктонад Групп» модернизировали 5 ранее установленных роботов компании ABB – IRB 6700 – грузоподъемностью до 300 кг. Задача этих роботов – снимать огнеупорные изделия с пресса, наносить маркировку и с максимальной точностью укладывать их на полки стеллажа глубиной 1,3 м. Аналогов такой системе в России нет.

Роботам заменили захваты с пневматических (механических) на вакуумные, которые позволяют захватывать и укладывать изделие на палеты гораздо быстрее, что способствует существенному повышению производительности. Кроме того, пыль, возникающая в процессе производства, может забивать механизмы пневматических захватов, из-за чего требуется постоянная чистка, с вакуумными захватами этой проблемы нет.

«Этот проект во многом уникален: впервые крупнейший робот ABB был поставлен в Россию через системного интегратора, впервые было найдено решение, объединяющее работу специально созданной конвейерной линии для металлических паллет и тяжеловесного робота, – пояснил Сергей Шевелев, генеральный директор компании «Фруктонад Групп». – Заказчик получил технологии, сделавшие производственный процесс предприятия более эффективным».

Всего на российских предприятиях трудятся около 1,5 тысяч роботов ABB. Они задействованы на различных промышленных предприятиях, на предприятиях пищевой промышленности. Некоторые известные внедрения роботов ABB собраны в списке ниже:

- контроль качества при производстве инсулиновых шприц-ручек на заводе Novo-Nordisk в Калужской области

- сборка и пайка гибких шлейфов электронных плат автомобильных охранных комплексов StarLine в Ленобласти

- сварные операции при мзготовлении санок, велосипедов, товаров для дома и отдыха производственной компании НИКА в Ижевске

- роботизированная линия зафланцовки элементов кузова на заводе Renault в Москве

- производственные процессы мясокомбината ГК Черкизово в Кашире

- производственные процессы Вологодского молочного комбината

- производственные процессы завода Молпродукт в Московской области

- производственные процессы завода Danone в Чехове, Московской области

- производственные процессы завода Unilever в Туле

- винно-коньячный завод ГК Алвиса в Ставропольском крае

- завод "Тепловое оборудование" в Ленобласти

- сварочные процессы на предприятии ООО ОКС в Кемеровской области

--