Конспекты: Роботизация производства полуприцепов-цистерн

23.11.2018Конспект выступления на встрече 2-й Industrial Robotics Workshop Юрия Никитина, директора конструкторского бюро, ЗАО «СЕСПЕЛЬ», Чебоксары.

Юрий Никитин (ЮН): Предприятие Сеспель - единственное производственное предприятие в России, которое выпускает всю гамму продуктов для перевозки различных грузов. Мы производим полуприцепы, цистерны. В модельном ряде - более 300 изделий. Производить полуприцепы предприятие начало в 2004 году. Первоначально производили, что называется, на коленках, сварка 100% была ручной. Цикл изготовления изделия длился более месяца. Качество сварных швов было далеким от идеала.

Вскоре предприятие столкнулось с серьезными задачами, которые невозможно было бы решить без роботизации производства. Задачи перед нами стояли типовые: повышение производительности труда, повышение рентабельности производства, повышение качества продукции, улучшение условий труда. Также очень важным было сократить накладные расходы производства, особенно в условиях скачкообразной динамики спроса. Особенно это касалось фонда оплаты труда - есть спрос, нет спроса, а зарплату людям необходимо выплачивать. Кроме того необходимо было решать кадровый вопрос, привлекать на производство молодежь.

Роботизация производства на СЕСПЕЛЬ началась в октябре 2011 года после того, как директор на выставке познакомился с интеграторами и они предложили использовать робототехнический комплекс для лазерной резки. Начали работать с роботом Fanuc, они у нас прекрасно себя зарекомендовали, мы ими полностью довольны.

С какими сложностями сталкивались? Основной сложностью была нехватка кадров. Базовый курс обучения короткий, поэтому операторам пришлось постигать азы работы с роботами непосредственно на рабочих местах, методом проб и ошибок. На это ушел примерно год. Через год мы получили команду операторов, которые уже хорошо научились эксплуатировать роботов, у нас выросли собственные специалисты.

Первый комплекс мы использовали для 2D лазерной резки, это показало себя мало эффективным, поэтому впоследствие мы переделали этот комплекс в сварочный.

Интегратором выступала компания ИРС (ООО "ИРС", Интеллектуальные Робот Системы, Москва). (Прим. автора конспекта: Список российских компаний-интеграторов решений промышленной робототехники см. здесь http://robotrends.ru/robopedia/postavshiki-i-sistemnye-integratory-promyshlennyh-robotov )

Буквально за два дня все нам переналадили. И поскольку у нас уже была команда операторов, умеющих работать с роботом, мы смогли быстро приступить к роботизированной сварке.

Робот был стационарно установлен, поэтому для того, чтобы повысить эффективность его использования, было принято решение о разработке собственной транспортной системы, которая бы увеличила рабочую зону этого робота. Решить эту задачу поручили мне, мне было страшновато за нее браться, не имея такого опыта. Через месяц система была разработана и изготовлена. В итоге робот начал обслуживать 5 постов, сваривать более 100 единиц различной продукции. Робот заменил всех сварщиков, которые ранее обеспечивали эти процессы, более 10 сварщиков. Начали улучшаться не только производственные, но и экологические показатели, в частности снизилась запыленность от сварки.

Номенклатура продукции свариваемой на комплексе РТК-1

Одно из главных качеств, которые проявились с началом использования роботов на нашем производстве - это их универсальность, способность сваривать более 100 различных изделий.

Тем не менее данный робот в одиночку не мог выполнить всех стоящих перед производством задач. Основное количество сварных швов на нашем производстве - сварные швы в цистернах. Было принято решение разработать двухкоординатную транспортную систему с потолочной установкой робота - оптимальное положение для сварки.

Был сформирован отдел специального проектирования. Меня назначили руководителем этого отдела, поручив курирование данного проекта. Через полгода мы разработали и изготовили данный комплекс.

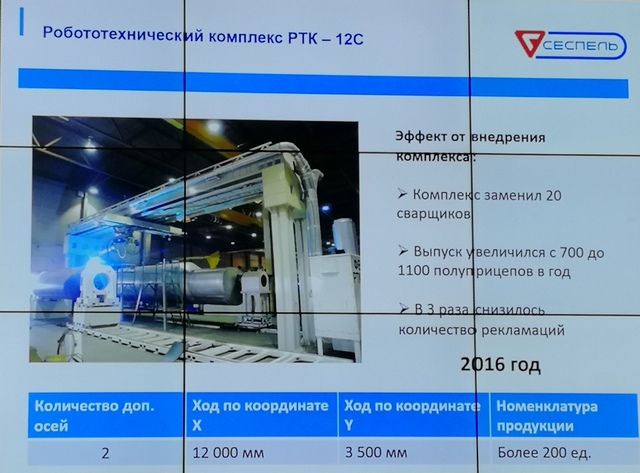

Робототехнический комплекс РТК - 12С

Получили значительный эффект от его внедрения. При той же численности персонала на производстве РТК позволил увеличить выпуск полуприцепов с 700 до 1100 единиц. Робот “заменил” 20 сварщиков. И, что не менее важно, улучшилось качество сварных швов, что сразу же сказалось в виде снижения количества рекламаций от покупателей.

Лазерный датчик слежения за сварным швом

Высокую точность транспортной системы, точность робота и использования лазерного датчика слежения за сварным швом позволила нам получить очень высокое качество сварных соединений.

Перед внедрением данного комплекса на предприятии был некоторый скептицизм, в плане того, что не удастся наладить сварку больших швов - напомню, в нашем случае речь идет о цистернах. Длина шва достигает до 13 метров! Ссылались на то, что отклонение реального шва от математической модели достаточно заметное. Применение лазерного датчика слежения за швом решила эту проблему, этот датчик отслеживает шов и уточняет положение горелки. При сварке критическое отклонение это 0.5 мм, мы в этот допуск укладываемся даже на криволинейных швах и на швах большой протяженности.

Используем систему лазерного контроля компании ООО “ЦК СПА”, автоматика прекрасно себя зарекомендовала.

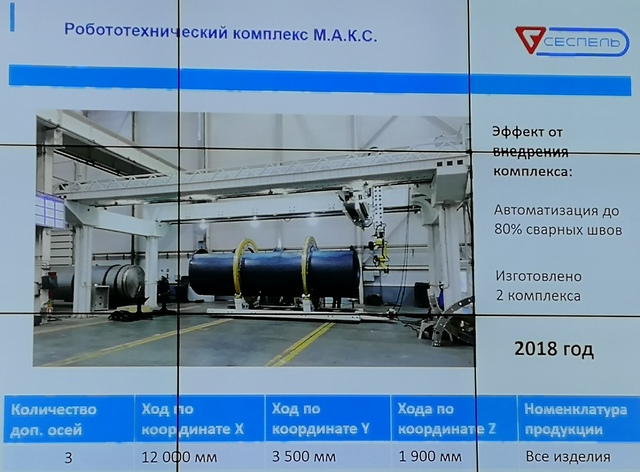

Робототехнический комплекс М.А.К.С.

Далее руководство поставило перед нашим отделом задачу - автоматизировать до 80% сварных швов. Эту задачу на нашем предприятии можно было решить только научив робота варить внутренние перегородки в цистернах, образующие в них отсеки.

Для этого мы разработали новую трехкоординатную транспортную систему, чтобы робот мог “нырять” в цистерну. За год мы такую систему разработали и изготовили, запустили в эксплуатацию. Этот комплекс работает, сваривая перегородки. Сейчас запускаем второй аналогичный комплекс. Это обеспечит решение поставленной задачи автоматизации сварки до 80% швов.

На данным момент наше предприятие СЕСПИЛЬ способно решить любые задачи по роботизации производства. Недавно мы завершили разработку и сейчас изготавливаем робототехнический комплекс термоабразивной очистки и горячего цинкования. Задача данного комплекса - увеличить коррозионную стойкость покрытия наших полуприцепов, чтобы обеспечивался гарантийный срок в 3 года.

В комплексе на портале задействовано два робота, работающих синхронизированно (функция dual arm). Роботы начинают с очистки поверхности абразивом, а затем обеспечивают цинкование.

Покрасочный робототехнический комплекс

Не менее остро стояла задача роботизации покраски. Требовалось повысить качество покрытий краской, производительность, снизить расходы. В 2013 году предприятие приобрело покрасочный комплекс. Станция смешивания - GRACO, бельгийского производства, многокомпонентный дозатор Pro X. В 2018 году мы этот комплекс модернизировали и добавили еще одну станцию покраски. Провели интеграцию этих двух станций с роботом FANUC через промежуточный контроллер. И теперь они полностью управляются управляющей программой FANUC.

Экономия, которую обеспечивает этот комплекс - до 50 млн рублей в год!

Какие задачи стоят перед нами сегодня. Необходимо оптимизировать работу комплексов, добиться повышения их загруженности до 80%. Для этого была внедрена SСADA система диспетчерского управления и сбора данных. Система позволяет на основе реальных данных производства принимать решения об оптимизации производства.

Вопрос: Внедрение роботов влияет не только на процессы, которые роботизируются, но вызывают в целом изменения в компаниях. Вы заметили такое влияние, поменялось ли что-то в работе компании?

ЮН: Безусловно. Во-первых, почти вдвое выросла производительность труда на предприятии. Был оптимизирован весь технологический процесс. В частности, удалось избавиться от многих лишних действий. Подтянули технологии. Повысилась гибкость производства. Сократился производственный цикл до 3 недель (было больше месяца). И мы в целом готовы выполнять практически любые заказы.

Подробнее о роботизации в Чувашской республике можно почитать на robotrends.ru

Материалы встречи 2-й Industrial Robotics Workshop - собираются здесь, участники, при желании, могут прислать в редакцию свою презентации.