GM сокращает время простоев оборудования при помощи облачных технологий

17.03.2016Сотрудники современных заводов часто узнают о проблемах, связанных с оборудованием, в тот момент, когда предотвращать проблему уже поздно, когда линия останавливается и остается только иметь дело с последствиями этого. Иногда один из сборочных промышленных роботов ломается или начинает штамповать некачественный продукт. Ошибку замечают не сразу, например лишь на стадии сборки изделия, что приводит к задержке выпуска готовой продукции. Производителям автомобилей незапланированные простои, как правило, обходятся в $15-50 тысяч в минуту.

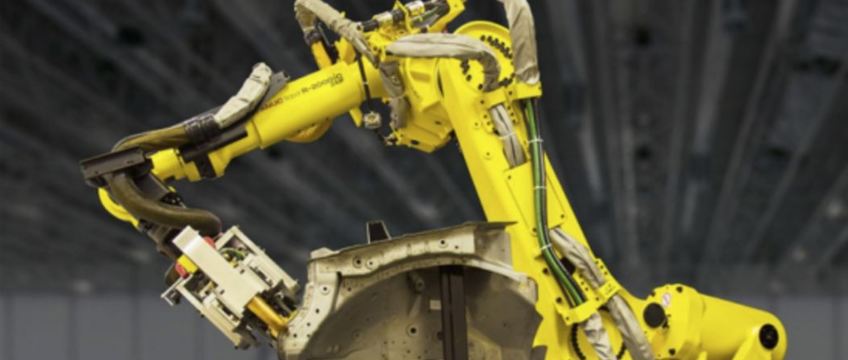

Между тем, сегодня зачастую можно предотвратить нежелательные простои если применять мониторинг в реальном времени и различные виды диагностики. Cisco, FANUC и Rockwell Automation объединили усилия для работы над проектом Zero Downtime для General Motors. Созданная в его рамках система будет оповещать сотрудников о вероятности появления проблем еще до того, как случится сбой. Таким образом люди смогут запланировать детальную проверку или ремонт тогда, когда это создаст наименьшие проблемы для завода.

Например, один из роботов сможет отправить ответственному сотруднику сигнал о том, что испытывает затруднения в одном из “суставных” моторов. Более того, компании-поставщики оборудования также получат соответствующий сигнал о потенциальном отказе их системы.

Производители ожидают, что внедрение соответствующих технологий обеспечит сокращение незапланированных простоев на 48% - это достаточный стимул для поиска и внедрения соответствующих технологий. Аналогичные подходы уже практикуются в современном телекоме, где методы Big Data позволяют прогнозировать возможные сбои в оборудовании сетей мобильного широкополосного доступа, что позволяет принять меры по недопущению таких сбоев.