RoboCV X-Motion NG

RoboCV X-Motion NG -- Складские роботы

()

RoboCV X-MOTION NG – многофункциональная система, предназначенная для автоматизации всех типовых напольных перемещений паллетных грузов на складе. Система состоит из электрической паллетной тележки, а также интеллектуальной системы автоматизации (RoboCV AUTOPILOT), которая обеспечивает возможность автономной работы без водителя. Кроме того, возможно внедрение клиент-серверного модуля для централизованного управления задачами роботов и мониторинга их состояния, а также интеграции с внешними IT-системами. Навигация лазерная, может объезжать препятствия, коллаборативные свойства, высота подъема груза - до 4 м.

Внешний вид

Разработчик

Контакт: Сергей Мальцев ; Азиз Бейтуллаев, генеральный директор компании RoboCV ..2021.06..

Видео

Описание системы

RoboCV X-MOTION NG – это управление роботом и мониторинг статуса работы через встроенный дисплей, наглядная индикация статуса, централизованное управление роботами через веб-интерфейс. Робот оснащен 3D-камерой и сканером штрих-кода.

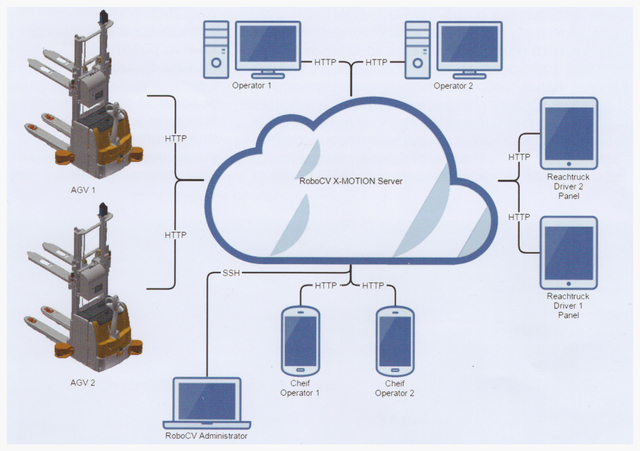

Централизованное управление роботами через веб-интерфейс

Система RoboCV X-MOTION NG адресована складским операторам (3PL), Retail-компаниям и другим организациям, заинтересованным в повышении эффективности складских процессов.

RoboCV X-MOTION NG – решение для склада, которое может экономически эффективно применяться в условиях распределительных центров, в том числе аутсорсинговых (3PL). Благодаря новейшим технологиям автопилотирования погрузчика на базе компьютерного зрения, решение обеспечивает автоматизацию до 70% всех напольных перемещений паллет на распределительных центрах, в то же время избегая сложную и дорогую процедуру внедрения, а также изменений в интралогистических процессах.

Производитель отмечает эффективность и безопасность работы системы RoboCV X-MOTION NG в условиях высокого трафика и частой смены процессов.

Благодаря использованию передовых и уникальных технологий, разработанных представителями компании RoboCV, решение выполняет задачи по перевозке паллет быстро и эффективно в условиях совместной работы с людьми и другой техникой, управляемой человеком. Парадигма X-MOTION NG заключается в том, что люди и промышленные роботы должны дополнять друг друга, тем самым обеспечивая максимально эффективный результат. Это, в том числе, подразумевает, что при изменении процессов или конфигурации склада потребуется минимальное время на перенастройку самого решения.

Среди плюсов решения производитель отмечает:

- Снижение расходов на персонал склада благодаря автоматизации процессов

- Повышение качества процессов за счет снижения уровня простоев и ошибок ввиду человеческого фактора

- Снижение затрат, связанных с набором и обучением персонала

- Платформой для автоматизации является складская техника ведущих мировых брендов

- Быстрота и эффективность внедрения, гибкость при перенастройке решений, не требующая изменять процессы склада

- Отсутствие дополнительных затрат на адаптацию решения для обслуживания различных типов клиентов при их смене на площадке склада (в случае 3PL)

- Отсутствие необходимости изменения логики существующей WMS системы, простая интеграция

- Повышение уровня безопасности для персонала и грузов на складе

- Снижение уровня затрат на обслуживание и восстановление складской техники за счет высокого уровня безопасности

- Снижение дополнительных затрат, связанных с расширенной страховкой персонала, выплатами штрафов ввиду порчи, потери груза и прочего

- Сбор массива данных для бизнес-анализа (время обслуживания, объемы перевозок, наблюдаемые препятствия и т. д) для принятия эффективных бизнес-решений.

- Оперативное обновление данных в WMS системе для быстрого контроля выполнения заданий

- Возможность точного прогнозирования времени выполнения операций (с точностью до минуты), обновление прогнозных данных в режиме реального времени

- Дополнительные возможности за счет сплошного контроля веса собираемого заказа, а также видеоконтроля происходящего на складе каждым роботом

Продвинутые интеллектуальные возможности системы обеспечивают надежность и гибкость решения, а также прозрачность процессов

- Скорость движения до 7 км/ч при совместной работе с людьми и другой техникой, обеспечивающая производительность одного робота до 40 паллет в час.

- Интеллектуальное детектирование и последующий объезд препятствий

- Интеллектуальное поведение (остановка, маневрирование, замедление) при пересечении перекрестков и/или при объезде препятствий с выездом на полосу встречного движения (например, уступить дорогу управляемой человеком складской технике)

- Распознавание точного положения паллеты при ее захвате (допустимая точность установки паллеты +-20 см и +-15 градусов), а также автоматическое сканирование штрих-кода и связь с WMS для запроса задания.

- Возможность автоматического поиска и захвата паллеты, свободно установленной в прямоугольнике 25Х4 м

- Централизованная система управления X-MOTION Server, размещаемая в облаке или на территории заказчика, позволяет эффективно распределять задания и предоставляет полный контроль над роботами и процессами

- Возможность отслеживать информацию о состоянии роботов и выполняемых ими задачах через мобильное приложение на смартфоне

Архитектура решения

Цели проекта

Снижение расходов на персонал и увеличение качества операций путем внедрения 2-х автоматизированных паллетных тележек для обслуживания двух типов процессов – перевозка паллет пикинга с первого яруса стеллажей на ворота (отгрузка), а также развоз паллет из ворот в стеллажи (приемка).

Статус проекта

В процессе внедрения автоматизация двух процессов напольной перевозки паллет. Для процесса перевозки паллет из стеллажа WMS система склада автоматически формирует задания на перевозку, состоящие только из паллет с 1-го яруса. Для процесса перевозки паллет из зоны ворот в стеллаж оператор формирует задание, состоящее только из номера ворот. Далее, роботы самостоятельно определяют положения паллет у ворот, сканируют штрих-код и запрашивают у WMS системы целевое место в стеллаже. Оставив паллету около стеллажа напротив целевого места, робот передает задание на подъем этой паллеты водителю ричтрака через персональный интерфейс водителя X-MOTION Reach Truck.

Показатели проекта

- Год: 2016

- Срок внедрения: 2 месяца

- Кол-во роботов: 2

- Кол-во процессов: 2

- Средняя производительность робота: 30 паллет/ч

- Мах. скорость: 6 км/ч

- Количество человек, управляющих роботами: 1

- Срок окупаемости: 3-4 года

К типовым кейсам автоматических перемещений относятся:

- Приемка товара — перемещение паллет из зоны ворот в стеллаж или другое напольное место хранения;

- Отгрузка товара — перемещение паллет из стеллажа к зоне ворот;

- Кросс-докинг – перемещение паллет, минуя стеллажную зону хранения;

- Перемещение паллет при комплектации заказа (пикинг);

- Любые другие операции по напольному перемещению паллет.

Отличия X-MOTION NG от существующих решений:

- Интеллектуальное взаимодействие с работающей поблизости техникой с водителями;

- Простота настройки и перенастройки решения;

- Минимизация требований к изменениям в WMS;

- Удобство и наглядность управления логистическими задачами для оператора;

- Минимум изменений регламентов и новых правил действий для сотрудника склада

Статус

2022.04.15 Проект автоматизации Ярославского завода напитков. В единый цикл объединены: конвейерная система, WMS (система управления), шаттловая система набивных стеллажей, роботизированная складская техника RoboCV. Решена задача максимальной автоматизации процессов без внедрения дополнительных навигационных ориентиров и внутренних инфраструктурных изменений.

2021.06 Азиз Бейтуллаев, генеральный директор компании RoboCV, рассказывает о своих роботизированных штабелерах. Конкретики мало, но есть видеоряд на .

2019.03 Стоимость решения - порядка 60 тыс.евро. (стоимость западных аналогов - порядка 100 тыс. евро. У компании есть контракты с Samsung, Volkswagen и FM Logistic. Есть контракты с российским ритейлером и российской нефтегазовой компанией. /

2017.04 Решение выставлялось на Skolkovo Robotics 2016.

2015.09 Ведется активная работа над релизом X-MOTION NG, выпуск которого запланирован на февраль 2016 года.

2015.08 Прототип X-MOTION NG создан и протестирован на складе одного из крупнейших российских 3PL-операторов.

2015.06 Успешный пилотный проект по автоматизации процесса подбора заказов для крупнейшего российского ритейлера. В рамках данного процесса происходит формирование заказанного розничным магазином набора продуктов на отгрузку. В ходе отбора WMS-система отправляет информацию о расположении на складе следующего продукта в заказе как роботу, так и оператору-отборщику. Оператор-отборщик в этом случае занят только самим процессом сбора заказа, и не отвлекается на перегон тележки между точками отбора и на замену телеги после окончания отбора. ().

2015.04 Внедрена первая партия интеллектуальных роботов-тягачей на российском заводе Volkswagen.

2015.02 Получены инвестиции в размере $3

2014.10 Создание первого прототипа автоматизированной паллетной тележки.

2014.09 Пилотный проект на российском заводе Volkswagen и заключение договора по поставку первой партии роботов.

2013.12 Поставлена первая партия интеллектуальных роботов-тягачей на российский завод Samsung.

2013.10 Первый прототип автономного робота-тягача.

2013.05 Компания привлекла для проекта $0.5 млн инвестиций

2012.10 Создан демонстрационный макет - четырехколесная платформа.

2012.01 Создана компания RoboCV